SOLDADURA

Se entiende por soldadura en su

sentido más general, a un proceso de fabricación mediante el cual se realiza la

unión continua y homogénea de dos materiales, que puede llevarse a cabo, aunque

dependiendo del tipo de soldadura, mediante la aportación directa de calor o

sin ella, con aplicación de material de aportación o sin ella, o mediante la

aplicación o no de esfuerzo mecánico entre las piezas a unir.

La soldadura es un proceso de

unión entre metales por la acción del calor, con o sin aportación de material

metálico nuevo, dando continuidad a los elementos unidos.

Es necesario suministrar calor

hasta que el material de aportación funda y una ambas superficies, o bien lo

haga el propio metal de las piezas. Para que el metal de aportación pueda

realizar correctamente la soldadura es necesario que «moje» a los metales que

se van a unir, lo cual se verificará siempre que las fuerzas de adherencia

entre el metal de aportación y las piezas que se van a soldar sean mayores que

las fuerzas de cohesión entre los átomos del material añadido.

Los efectos de la soldadura

resultan determinantes para la utilidad del material soldado.

El metal de aportación y las

consecuencias derivadas del suministro de calor pueden afectar a las

propiedades de la pieza soldada. Deben evitarse porosidades y grietas añadiendo

elementos de aleación al metal de aportación, y sujetando firmemente las piezas

que se quieren soldar para evitar deformaciones. También puede suceder que la

zona afectada por el calor que de dura y quebradiza. Para evitar estos efectos

indeseables, a veces se realizan precalentamientos o tratamientos térmicos

posteriores. Por otra parte, el calor de la soldadura causa distorsiones que

pueden reducirse al mínimo eligiendo de modo adecuado los elementos de sujeción

y estudiando previamente la secuencia de la soldadura.

Hoy día la ciencia ha avanzado

mucho en materia de soldadura, permitiendo la utilización de tecnologías

vanguardistas como robots y procesos automáticos de gran velocidad, pero que en

su mayor parte se realiza en taller.

Dentro de las características más

importantes que se deben tener en cuenta para obtener excelentes resultados en

el proceso de soldadura están: Composición química, tamaño grano y el espesor

de la placa.

a.

Composición química

El elemento más importante que

afecta la soldabilidad es el carbono, sin embargo, el efecto de otros elementos

también se tiene en cuenta mediante una fórmula de carbono equivalente. Se

obtienen mejores resultados en la soldadura a medida que el carbono equivalente

es menor, debido a que la máxima dureza y la fragilidad, que un acero puede

llegar a alcanzar después de un rápido descenso de temperatura con medios

enfriadores, es directamente proporcional al carbono equivalente.

Aleaciones de Ni, Cr y Mo en el

acero permiten el endurecimiento con bajas tasas de enfriamiento, incluso

aumentando la dureza a distancias alejadas de la superficie; el

precalentamiento es la solución más común para la disminución de la tasa de

enfriamiento y dureza.

Los electrodos son diseñados

usualmente para depositar un material de aporte con un contenido del 0,008% a

0,12% de carbono para evitar agrietamiento.

b.

Tamaño de Grano

Se obtienen buenos resultados en

la soldadura par aceros, con un tamaño de grano fino, el tamaño de grano es una

de las principales variables que afectan la ductilidad y la resistencia al

impacto. Un grano es una porción del material dentro del cual el arreglo de

átomos, ó estructura cristalina, es distinta en cada grano vecino. La zona

donde se encuentran 2, ó más granos, se denomina límite de grano, y es la zona

donde se detienen las dislocaciones producto de las cargas externas. Un método

para controlar las propiedades de un material metálico es controlar su tamaño de

grano. Al reducir este, se aumenta su cantidad, y en consecuencia se aumenta la

cantidad de superficies límites aumentando la resistencia del mismo. Se

obtienen buenos resultados en la soldadura para aceros con un tamaño de grano

fino.

c.

Espesor

En general, si el espesor a ser

soldado disminuye, se mejora la soldabilidad del material. Las láminas gruesas

absorben el calor con tasas de enfriamiento más rápidas que las láminas

delgadas usando el mismo tipo de soldadura. Una solución parcial para ello es

precalentar la lámina y mantenerla a una temperatura de unos cientos de grados

centígrados para las condiciones de operación de la soldadura.

CARACTERIZACIÓN DE LA

SOLDADURA

En el proceso de soldadura

interviene una serie de factores previos a la realización de los trabajos que

habrá que tener en cuenta, a la vez que se deriva una problemática específica a

este procedimiento una vez finalizada la tarea.

Entre los factores a tener en

cuenta antes de comenzar los trabajos de soldadura se destacan los siguientes:

·

Tipos de materiales a unir y su soldabilidad

·

Elección del procedimiento de soldeo a emplear

en función del material, diseño de la unión, uso posterior, medios disponibles…

·

Cualificación de los operarios

·

Propios del desarrollo del proceso

(estabilización del arco, reacciones químicas presentes, desarrollo de la

transferencia del material,…)

Una vez finalizado los trabajos

se debe comprobar la calidad y el estado de los mismos, a la vez que se deberá

tener en cuenta otros aspectos que son propios al proceso de soldadura como

son:

·

Aparición de tensiones térmicas durante el

proceso de soldadura, y de tensiones residuales una vez finalizado los

trabajos.

·

Problemas de fatiga, que pueden llevar a la

rotura de la unión ante solicitaciones cíclicas.

·

Aparición de agrietamientos y de nuevas

estructuras metalúrgicas en la zona donde se produce la unión y el área

limítrofe afectada térmicamente.

·

Necesidad de llevar a cabo labores de inspección

una vez efectuado los trabajos, a fin de comprobar su integridad.

Clasificación de los

procedimientos de soldadura

A continuación se expone una

clasificación de los procedimientos para soldaduras de fusión atendiendo a

factores como la fuente de energía ( si eléctrica o química), al calor aportado

(por arco eléctrico, por resistencia, por radiación, mediante llama o por

reacción de productos sólidos), al esfuerzo mecánico ( si hay o no presión) y

por el tipo de protección empleada (mediante gas, flujo).

Clasificación de los

tipos de soldadura

Se pueden distinguir primeramente

los siguientes tipos de soldadura:

·

Soldadura

heterogénea. Se efectúa entre materiales de distinta naturaleza, con o sin

metal de aportación: o entre metales iguales, pero con distinto metal de

aportación. Puede ser blanda o fuerte.

·

Soldadura

homogénea. Los materiales que se sueldan y el metal de aportación, si lo

hay, son de la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por arco

voltaico o por resistencia), etc. Si no hay metal de aportación, las soldaduras

homogéneas se denominan autógenas.

Por soldadura

autógena se entiende aquélla que se realiza sin metal de aportación, de manera

que se unen cuerpos de igual naturaleza por medio de la fusión de los mismos;

así, al enfriarse, forman un todo único.

Soldadura blanda

Es un tipo de soldadura

heterogénea, es decir, los materiales a soldar pueden ser de la misma o

distinta naturaleza, se caracteriza por la utilización de un tipo de material

de bajo punto de fusión, por debajo de los 400ºC, normalmente emplea el estaño,

cuya fusión se produce entre los 200ºC.

La ejecución de esta soldadura

representa las siguientes ventajas; las piezas a unir no se funden, cuando esta

en estado líquido el material de aportación penetra en las irregularidades de

las piezas a unir, la unión se realiza mediante el material de aportación, no

de las piezas directamente.

USO DE LOS FUNDENTES:

El uso de estos es para fundir

diferentes metales, entre ellos el plomo, el cobre, es muy utilizado en los

sistemas de soldaduras, El éxito de la soldadura depende en gran parte del

fundente.

El mismo evita la oxidación

durante el proceso de soldadura, reduce los óxidos ya formados y disminuye la

tensión superficial del material de aporte.

Los fundentes aglomerados se

hacen mezclando los constituyentes, finamente pulverizados, con una solución

acuosa de un aglomerante tal como silicato sódico; la finalidad es producir

partículas de unos pocos milímetros de diámetro formados por una masa de

partículas más finas de los componentes minerales.

Después de la aglomeración el

fundente se seca a temperatura de hasta 800º C.

Los fundentes sinterizados se

hacen calentando pellets (bola de mineral de hierro aglomerado de pequeño

tamaño) componentes pulverizados a temperaturas justo por debajo del punto de

fusión de algunos de los componentes. Las temperaturas alcanzadas durante la

fabricación limitan los componentes de los fundentes.

Para fundir un fundente las

temperaturas deben ser tan altas que los carbonatos y muchos otros minerales se

descomponen, por lo cual los fundentes básicos que llevan carbonatos deben

hacerse por alguno de los otros procedimientos, tales como aglomeración.

Se ha sabido durante años que la

baja tenacidad se favorece con el uso de fundentes ácidos y que los fundentes

de elevado contenido en silicio tienden a comunicar oxígeno al metal soldado.

Inversamente los fundentes básicos dan un metal soldado limpio, con pocas

inclusiones no metálicas, y, consecuentemente, de elevada tenacidad. Tanto la

composición del fundente como su estado de división influyen en el control de la

porosidad.

Características de los

elementos de la soldadura oxiacetilénica:

Los gases en estado comprimido

son en la actualidad prácticamente indispensables para llevar a cabo la mayoría

de los procesos de soldadura. Por su gran capacidad inflamable, el gas más

utilizado es el acetileno que, combinado con el oxígeno, es la base de la

soldadura oxiacetilénica y oxicorte, el tipo de soldadura por gas más

utilizado.

Por otro lado y a pesar de que

los recipientes que contienen gases comprimidos se construyen de forma

suficientemente segura, todavía se producen muchos accidentes por no seguir las

normas de seguridad relacionadas con las operaciones complementarias de

manutención, transporte, almacenamiento y las distintas formas de utilización.

Procedimiento para

soldar.

Lo primero que se debe hacer es

limpiar las superficies, tanto mecánicamente como desde el punto de vista

químico, es decir, desengrasarlas, desoxidarlas y posteriormente recubrirías

con una capa de material fundente que evite la posterior oxidación y facilite

el «mojado» de las mismas. A continuación se calientan las superficies con un

soldador y, cuando alcanzan la temperatura de fusión del metal de aportación,

se aplica éste; el metal corre libremente, «moja» las superficies y se endurece

cuando enfría. El estaño se une con los metales de las superficies que se van a

soldar. Comúnmente se estañan, por el procedimiento antes indicado, ambas caras

de las piezas que se van a unir y posteriormente se calientan simultáneamente,

quedando así unidas.

En muchas ocasiones, el material

de aportación se presenta en forma de hilo enrollado en un carrete.

En este caso, el interior del

hilo es hueco y va relleno con la resma antioxidante, lo que hace innecesario

recubrir la superficie.

Tiene multitud de aplicaciones,

entre las que destacan:

·

Electrónica. Para soldar componentes en placas

de circuitos impresos.

·

Soldaduras de plomo. Se usan en fontanería para

unir tuberías de plomo, o tapar grietas existentes en ellas.

·

Soldadura de cables eléctricos.

·

Soldadura de chapas de hojalata.

Aunque la soldadura blanda es muy

fácil de realizar, presenta el inconveniente de que su resistencia mecánica es

menor que la de los metales soldados; además, da lugar a fenómenos de

corrosión.

Soldadura fuerte

También se llama dura o amarilla.

Es similar a la blanda, pero se alcanzan temperaturas de hasta 800ºC. Como

metal de aportación se suelen usar aleaciones de plata, y estaño (conocida como

soldadura de plata); o de cobre y cinc . Como material fundente para cubrir las

superficies, desoxidándolas, se emplea el bórax. Un soplete de gas aporta el

calor necesario para la unión. La soldadura se efectúa generalmente a tope,

pero también se suelda a solape y en ángulo.

Este tipo de soldadura se lleva a

cabo cuando se exige una resistencia considerable en la unión de dos piezas

metálicas, o bien se trata de obtener uniones que hayan de resistir esfuerzos

muy elevados o temperaturas excesivas. Se admite que, por lo general, una

soldadura fuerte es más resistente que el mismo metal que une.

La soldadura por

presión

La soldadura en frío es un tipo

de soldadura donde la unión entre los metales se produce sin aportación de

calor. Puede resultar muy útil en aplicaciones en las que sea fundamental no

alterar la estructura o las propiedades de los materiales que se unen. Se puede

realizar de las siguientes maneras:

·

Por

presión en frio o en caliente. Consiste en limpiar concienzudamente las

superficies que hay que unir; y, tras ponerlas en contacto, aplicar una presión

sobre ellas hasta que se produzca la unión.

·

Por

fricción. Se hace girar el extremo de una de las piezas y, después, se pone

en contacto con la otra. El calor producido por la fricción une ambas piezas

por deformación plástica.

Soldadura

oxiacetilénica (con gases al soplete)

El calor aportado en este tipo de

soldadura se debe a la reacción de combustión del acetileno (C2H2): que resulta

ser fuertemente exotérmica, pues se alcanzan temperaturas del orden de los 3500

ºC.

a)

Cilindros

de presión de acetileno

El acetileno se suministra en

cilindros o botellas de acero a presión. Se trata de un gas altamente

inestable, por lo que requerirá de cuidados especiales para su almacenamiento.

Así, el interior de la botella de acetileno deberá ser preparada con una masa

porosa de arena, carbón vegetal, amianto, cemento y todo embebido en acetona,

para evitar la explosión del acetileno. La presión de suministro o de llenado

de las botellas es de 15 kg/cm2.

Adjunto se incluye una tabla con las características de las

botellas de suministro del gas:

Volumen en botellas

(litros)

|

Diámetro (mm.)

|

Altura con tulipa

(mm.)

|

Peso total aprox.

llenas (Kg.)

|

Presión de llenado

(bar a 15ºC)

|

Contenido (Kg.)

|

40

|

229

|

1370

|

81

|

15

|

7

|

40/33

|

229

|

1370

|

80

|

15

|

6

|

20

|

204

|

905

|

40

|

15

|

4

|

5

|

140

|

600

|

14

|

15

|

1

|

b)

Cilindros

de presión de oxígeno

El oxígeno se suministra

igualmente en botellas de acero a presiones elevadas, superiores a los 150

kg/cm2. Al ser intensamente oxidante, deberá evitarse todo contacto con

sustancias fácilmente combustibles, ya que podrá provocar su combustión. Todos

los accesorios y elementos que puedan entrar en contacto con el oxígeno deberán

estar exentos de grasa, aceites y lubricantes.

Adjunto se incluye una tabla con

las características de las botellas de suministro:

Volumen en botellas

(litros)

|

Diámetro (mm.)

|

Altura con tulipa

(mm.)

|

Peso total aprox.

llenas (Kg.)

|

Presión de llenado

(bar a 15ºC)

|

Contenido (m3.)

|

50

|

229

|

1640

|

84

|

200

|

10,6

|

20

|

204

|

940

|

37

|

200

|

4,2

|

10

|

140

|

950

|

24

|

200

|

2,8

|

5

|

140

|

610

|

12

|

200

|

1

|

2,5

|

115

|

450

|

5

|

200

|

0,5

|

Otros datos de

interés se relacionan a continuación:

·

Proporción de la

mezcla (Acetileno/Oxígeno) para la llama:

Máximo: 1:1,5

Normal: 1:1,1

·

Temperatura de la

llama:

Máximo: 3160 ºC

Normal: 3106 ºC

·

Velocidad de

propagación de la llama:

Máximo: 1160 cm/seg

Normal: 710 cm/seg

c)

Metal de aporte

Se suministran en

varillas de metal que se funden con la llama y se depositan sobre los bordes de

la pieza a soldar o sobre la superficie para compensar desgastes. Además,

pueden ser utilizados para conferir ciertas propiedades mecánicas al metal

base.Para la elección del material de aporte se debe tener en cuenta los siguientes factores:

- que sea de la mejor

calidad posible;

- que las propiedades

mecánicas del metal de aporte sean tales que la unión soldada que resulte posea

mejores propiedades mecánicas que el metal base;

- se recomienda que en

su composición química haya exceso de Mn, Si y C;

- el diámetro de la

varilla será en función del método de ejecución y del espesor de la pieza a

soldar.

Según la naturaleza

del metal base, el tipo de varilla de aporte en la soldadura fuerte puede

clasificarse en:

- Cobre puro;

- Aleaciones a base de

plata;

- Aleaciones a base de

cobre;

- Aleaciones a base de

aluminio.

d) Fundentes

Como ya se trató anteriormente en la sección 3.3 los fundentes son productos químicos que se utilizan para evitar la formación de óxidos que puedan quedar ocluidos en la unión soldada. Su uso es obligatorio para la soldadura de todos los metales y aleaciones salvo para el acero suave.

Los requisitos que deben reunir los fundentes son tales que:

- deberán ser capaz de

disolver la película de óxido que se forma durante el proceso de soldeo;

- el compuesto

resultante (fundente+óxido) deberá ser ligero y flotar en el metal fundido,

para evitar así que quede ocluido en el interior de la soldadura;

- deberá poseer una

temperatura de fusión inferior a la del metal base.

Metal

|

Varilla

|

Tipo de Llama

|

Fundente

|

Acero Suave

|

Acero al Carbono

|

Neutra

|

No

|

Acero Inoxidable

|

Acero Inoxidable

|

Neutra

|

Sí

|

Aleación de Aluminio

|

Aluminio

|

Carburizante

|

Sí

|

Aleación de Cobre

|

Cobre

|

Neutra

|

Sí

|

2C2H2

+ 502 -> 4C02

+ 2H20

En

la llama se distinguen diferentes zonas, claramente diferenciadas: Una zona

fría a la salida de la boquilla del soplete sonde se mezclan los gases, a

continuación el dardo que es la zona más brillante de la llama y tiene forma de

tronco de cono, posteriormente se encuentra la zona reductora que es la parte más

importante de la llama, donde se encuentra la mayor temperatura (puede llegar a

alcanzar los 3150 ºC) y por último el penacho o envoltura exterior de la llama.

Según la relación

oxígeno/acetileno la llama puede ser oxidante si tiene exceso de O2, es una

llama corta, azulada y ruidosa. Alcanza las máximas temperaturas. Reductora si tiene

falta de O2, es una llama larga, amarillenta y alcanza menos temperatura.

Neutra o normal que es aquella ideal para soldar acero O2/C2H2 = 1 a 1’14.

Para llevar a cabo esta soldadura

es necesario disponer de:

·

Una botella de acetileno disuelto en acetona (lo

que reduce el riesgo de explosiones indeseables). La botella va provista de

válvulas de seguridad, de una llave de cierre y reducción de presión y de un

manómetro de control de baja y alta presión. O bien, un generador de acetileno,

aparato para producir acetileno a partir del C2Ca y el agua.

·

Una botella de oxígeno a gran presión provista

también de manómetros de control de baja y alta presión, y de válvulas de

cierre y reducción. La presión de trabajo se consigue abriendo la válvula de

cierre por completo, y la de reducción hasta que el manómetro de baja indique

la presión adecuada.

·

Como material de aportación se emplean varillas

metálicas de la misma composición que el metal que se desea soldar.

·

El desoxidante depende de la naturaleza de los

metales que se suelden. Suele presentarse en forma de polvo que recubre las

varillas del material de aportación.

·

Tuberías, por lo general de goma, que conducen

el acetileno y el oxígeno hasta el soplete, permitiendo además que éste se

pueda mover con facilidad. Suelen ser de distinto color, lo que permite

diferenciarlas.

·

Soplete. Es el dispositivo en el que se realiza

la combustión de la mezcla de acetileno y oxígeno, cuya composición se regula

adecuadamente por medio de dos válvulas situadas en la empuñadura. También

suele disponer de boquillas intercambiables que permiten trabajar con piezas de

distintos grosores.

·

Material de protección adecuado (gafas

protectoras, ropa, guantes...).

·

Puesto de trabajo. Suele ser una mesa compuesta

por un tablero de material refractario y provisto de un soporte para apoyar el

soplete. También suele llevar un tornillo de banco para sueldan.

·

El procedimiento de soldeo puede ser a izquierda

o a derechas.

Soldadura por arco

eléctrico (SWAN)

Este tipo de soldadura es uno de

los procesos de unión de metales más antiguos que existe, su inicio data de los

años 90 de siglo XVIII. En la que se utilizaba un electrodo de carbón para

producir el arco eléctrico, pero no es sino hasta 1907, cuando el fundador de

ESAB1.

Oscar Kjellber2 desarrolla el

método de soldadura con electrodo recubierto, también conocido como método SMAW

(Shielded Metal Arc Welding).

Fue el primer método aplicado con

grandes resultados, no solo de orden técnico, sino también de orden económico,

ya que este proceso permitió el desarrollo de procesos de fabricación mucho más

eficaces, y que hasta hoy en día solamente han sido superados por modernas

aplicaciones, pero que siguen basándose en el concepto básico de la soldadura

al arco con electrodo auto protegido.

Diagrama esquemático del proceso

de soldadura:

1.

Electrodo

2.

Atmosfera de protección

3.

Escoria

4.

Metal base

5.

Metal fundido del núcleo del electrodo

6.

Deposito de soldadura o cordón de soldadura

El Proceso

Consiste en la utilización de un

electro con un determinado recubrimiento, según sea las características

específicas, y que describiremos brevemente enseguida. A través del mismo se

hace circular un determinado tipo de corriente eléctrica, ya sea esta de tipo

alterna o directa. Se establece un corto circuito entre el electrodo y el

material base que se desea soldar o unir, este arco eléctrico puede alcanzar

temperaturas del orden de los 5500 ºC, depositándose el núcleo del electrodo

fundido al material que se está soldando, de paso se genera mediante la

combustión del recubrimiento, una atmosfera que permite la protección del

proceso, esta protección se circunscribe a evitar la penetración de humedad y

posibles elementos contaminantes. También se produce una escoria que recubre el

cordón de soldadura generado.

El equipo

El equipo es relativamente

sencillo, y se compone básicamente de una fuente de poder, porta electrodo, y

cable de fuerza.

El electrodo

Como ya hemos visto, para poder realizar este proceso de

soldadura al arco con electrodo recubierto, se dispone de una gran diversidad

de tipos de electrodos, cada uno de ellos se selecciona en base al material de

que está constituido su núcleo, así como por su tipo de recubrimiento y además

por el diámetro del electrodo. La AWS. (Amercian Welding Societi) ha

normalizado su diseño y utilización.

Para efectos de identificación se utiliza las siguientes

siglas. Esta identificación aparece en la parte superior de cada electrodo.

Como una aclaración: diremos que la sigla de posiciones, se refiere a la

posición en la que se coloca el electro a la hora de estar ejecutando el cordón

de soldadura.

En la actualidad, la soldadura

eléctrica resulta indispensable para un gran número de industrias. Es un

sistema de reducido coste, de fácil y rápida utilización, resultados perfectos

y aplicable a toda clase de metales. Puede ser muy variado el proceso.

El procedimiento de soldadura por

arco consiste en provocar la fusión de los bordes que se desea soldar mediante

el calor intenso desarrollado por un arco eléctrico. Los bordes en fusión de

las piezas y el material fundido que se separa del electrodo se mezclan

íntimamente, formando, al enfriarse, una pieza única, resistente y homogénea.

Al ponerse en contacto los polos

opuestos de un generador se establece una corriente eléctrica de gran

intensidad. Si se suministra la intensidad necesaria, la sección de contacto

entre ambos polos -por ser la de mayor resistencia eléctrica- se pone

incandescente. Esto puede provocar la ionización de la atmósfera que rodea a la

zona de contacto y que el aire se vuelva conductor, de modo que al separar los

polos el paso de corriente eléctrica se mantenga de uno a otro a través del

aire.

Antes de iniciar el trabajo de

soldadura se deben fijar las piezas sobre una mesa o banco de trabajo, de

manera que permanezcan inmóviles a lo largo de todo el proceso. Durante la

operación, el soldador debe evitar la acumulación de escoria, que presenta una

coloración más clara que el metal. El electrodo ha de mantenerse siempre

inclinado, formando un ángulo de 15º aproximadamente sobre el plano horizontal

de la pieza, y comunicar un movimiento lento en zigzag -de poca amplitud-, para

asegurar una distribución uniforme del metal que se va desprendiendo del

electrodo.

El arco eléctrico genera un

cráter en la pieza. Es fundamental, para que la soldadura presente una

penetración eficaz, tener en cuenta la longitud del arco (distancia entre el

extremo del electrodo y la superficie del baño fundido). Si el arco es

demasiado pequeño, la pieza se calienta exageradamente y la penetración resulta

excesiva; en ese caso, puede llegar a producirse una perforación peligrosa. Por

el contrario, si el arco es demasiado largo, se dispersa parte de su calor, y

la penetración resulta insuficiente. El operario soldador ha de ser lo bastante

hábil como para mantener el arco a la longitud adecuada. Las temperaturas que

se generan son del orden de 3 500 ºC.

Este tipo de soldadura puede

realizarse con electrodos metálicos o de carbón. Esto ha dado lugar, a lo largo

de la historia de la soldadura por arco, a varios procedimientos distintos:

·

Procedimiento

Zerener. Con este método, de patente alemana, el arco salta entre dos electrodos

de carbón, y mediante un electroimán se dirige hacia la junta que se desea

soldar para mejorar la aportación de calor. Actualmente este procedimiento ha

caído en desuso, debido a que se forma óxido en la soldadura y a que resulta

excesivamente complicada tanto la construcción de los porta electrodos como la

posterior retirada de los mismos.

·

Procedimiento

Bernardos. Sustituye uno de los electrodos de carbón por la pieza que hay

que soldar, de manera que el arco salta entre ésta y el otro electrodo de

carbón. Constituye una mejora del método de Zerener, y aún se emplea en algunas

máquinas de soldadura automática con corriente continua.

·

Procedimiento

Slavianoff. Este método, de origen ruso y que data de 1891, realiza la soldadura

mediante el arco que salta entre la pieza y un electrodo metálico. Estas

soldaduras son bastante deficientes, pues se oxidan con el oxígeno del aire.

·

Procedimiento

Kjellberg. Finalmente, en el año 1908, Kjellberg comenzó a utilizar electrodos

metálicos recubiertos de cal. Este revestimiento, aunque no es el más adecuado,

mejora mucho la soldadura. Efectivamente, la idea respondió al fin deseado, de

manera que en la actualidad se están obteniendo importantes avances en la

investigación de recubrimientos apropiados (recubrimiento ácido, básico,

oxidante, de rutilo...) para los electrodos, que son cada vez más gruesos y

completos. El recubrimiento, además, tiene otros fines como son: añadir

elementos de aleación al baño fundido, formar una escoria fluida, estabilizare

el arco, etc.

Todos estos procedimientos son

manuales pero hay otros procedimientos semiautomáticos o totalmente

automáticos.

Soldadura por arco sumergido Utiliza

un electrodo metálico continuo y desnudo. El arco se produce entre el alambre y

la pieza bajo una capa de fundente granulado que se va depositando delante del

arco.

Tras la soldadura se recoge el

fundente que no ha intervenido en la operación.

Soldadura por arco en

atmósfera inerte MIG/MAG

Este procedimiento se basa en

aislar el arco y el metal fundido de la atmósfera, mediante un gas inerte

(helio, argón, hidrógeno, anhídrido carbónico, etc.).

Existen varios procedimientos:

·

Con electrodo refractario (método TIG).

Descripción

del proceso:

En nuestros días las exigencias tecnológicas en cuanto

a calidad y confiabilidad de las uniones soldadas, obligan a adoptar nuevos

sistemas, destacando entre ellos la soldadura al arco por electrodos de

tungsteno y protección gaseosa (TIG).

El sistema TIG es un sistema de soldadura al arco con

protección gaseosa que utiliza el intenso calor del arco eléctrico, generado

entre un electrodo de tungsteno no consumible y la pieza a soldar, donde puede

utilizarse o no metal de aporte.

Se utiliza un gas de protección cuyo objetivo es

desplazar el aire, para eliminar la posibilidad de contaminación de la

soldadura por él oxigeno y nitrógeno presente en la atmósfera.

Como gas protector se puede emplear argón o helio o

una mezcla de ambos.

La característica más importante que ofrece este

sistema es entregar alta calidad de soldadura en todos los metales, incluyendo

aquellos difíciles de soldar, como también para soldar metales de espesores

delgados y para depositar cordones de raíz en unión de cañerías.

Las soldaduras hechas con sistema TIG son más fuertes,

más resistentes a la corrosión y más dúctiles que las realizadas con electrodos

convencionales.

Cuando se necesita alta calidad y mayores

requerimientos de terminación, se hace necesario utilizar el sistema TIG para

lograr soldaduras homogéneas, de buena apariencia y con un acabado completamente

liso.

Aplicaciones del sistema TIG

Este sistema TIG puede ser aplicado casi a cualquier

tipo de metal, como: aluminio, acero dulce, inoxidable, fierro, fundiciones,

cobre, níquel, manganeso, etc.

Es especialmente apto para unión de metales de

espesores delgados desde de 0.5 mm, debido al control preciso del calor del

arco y la facilidad de aplicación con o sin metal de aporte. Ej. : Tuberías, estanques,

ETC.

Se utiliza en unión de espesores mayores, cuando se

requiere de calidad y buena terminación de la soldadura.

Se puede utilizar para aplicaciones de recubrimiento

duro de superficie y para realizar cordones de raíz en cañerías de acero al

carbono.

En soldadura por arco pulsado, suministra mayor

control del calor generado por arco con piezas de espesores muy delgados y

soldaduras en posición.

Características y ventajas del sistema TIG

·

No se requiere de fundente, y no hay necesidad de

limpieza posterior en la soldadura.

·

No hay salpicadura, chispas ni emanaciones, al

circular metal de aporte a través del arco Brinda soldadura de alta calidad en

todas las posiciones, sin distorsión.

·

Al igual que todos los sistemas de soldadura con

protección gaseosa, el área de soldadura es visibles claramente.

·

El sistema puede ser automatizado, controlado

mecánicamente la pistola y/o el metal de aporte.

Generadores de Soldadura

Para el soldeo por el procedimiento TIG puede

utilizarse cualquier grupo convencional, de corriente continua o de corriente

alterna, de los que se emplean se emplean en la soldadura por arco, con

electrodos revestidos. Sin embargo, es importante que permita un buen control

de la corriente en el campo de las pequeñas intensidades. Esto es necesario con

vistas a conseguir una buena estabilidad del arco incluso a bajas intensidades.

Esto es necesario con vistas a conseguir una buena estabilidad del arco,

incluso a bajas intensidades, lo que resulta especialmente interesante en la

soldadura de espesores finos.

Cuando se utilice un grupo de corriente continua que

no cumpla esta condición, es recomendable conectar una resistencia en el cable

de masa, entre el generador y la pieza. Esta solución permite conseguir arco

estable, incluso a muy bajas intensidades.

En cuanto a las máquinas de corriente alterna

(transformadores), deben equiparse con un generador de alta frecuencia. A este

respecto, hay que recordar que en la soldadura de corriente alterna el sentido

de circulación de la corriente está cambiando continuamente.

En cada inversión nos encontraremos con un pequeño

período de tiempo en el que no circula corriente. Esto produce inestabilidades

en el arco, e incluso puede provocar una extinción. Cuando se acopla un

generador de alta frecuencia, circula una corriente más uniforme y se

estabiliza el arco.

Tanto la resistencia, para los generadores de

corriente continua, como el generador de alta frecuencia, para los

transformadores pueden obtenerse fácilmente, en la mayoría de las casas suministradoras

de material de soldadura. Válvulas y otros instrumentos de control para

soldadura semiautomática o automática, también se suministran por separado.

Estos dispositivos pueden acoplarse a los <> para controlar

la circulación del gas de protección y del agua de refrigeración.

También se encuentran generadores especialmente

diseñados para soldadura Tig, equipados con todos estos accesorios. La mayor

parte de estas máquinas pueden suministrar tanto corriente continua, como

alterna. La elección del tipo de generador más adecuado depende de las

características del metal a soldar. Algunos metales se sueldan más fácilmente,

con corriente alterna, mientras que otros, para conseguir buenos resultados,

exigen el soldeo con corriente continua.

Con vistas a entender los efectos de ambos tipos de

corriente, en el apartado siguiente se estudia su comportamiento, así como su

influencia en el proceso de soldeo.

Corriente

continua y polaridad inversa

Cuando se trabaja con corriente continua, el circuito

de soldadura puede alimentarse, con polaridad directa, o con polaridad inversa,

la circulación de electrones se produce desde la pieza hacia el electrodo,

originando un fuerte calentamiento de este último. El intenso calor generado en

el electrodo tiende a fundir el extremo del mismo y puede producir la

contaminación del cordón de soldadura, con polaridad inversa, requiere el

empleo de electrodos de mayor diámetro que lo utilizados con polaridad directa

a la misma intensidad.

Por ejemplo, un electrodo de tungsteno de 1.5 mm de

diámetro, puede soportar una corriente de unos 125 A, cuando se trabaja con

polaridad directa. Con el mismo electrodo y la misma intensidad de corriente,

pero con polaridad inversa, el extremo del electrodo entraría rápidamente en

fusión del electrodo, sepia necesario recurrir a un diámetro de unos 6 mm, por

lo menos.

La polaridad también afecta a la forma del cordón.

Concretamente, la polaridad directa de lugar a cordones estrechos y de buena

penetración. Por el contrario, la polaridad inversa produce cordones anchos y

pocos penetrados.

Por estas razones, la corriente continua con polaridad

inversa no se utiliza nunca en el procedimiento TIG. Como excepción, se utiliza

ocasionalmente en el soldeo de aluminio o magnesio. En estos metales se forma

una pesada película de óxido, que se elimina fácilmente cuando los electrones

fluyen desde la pieza hacia el electrodo (polaridad inversa). Esta acción de

limpieza del óxido no se verifica cuando se trabaja e polaridad inversa. Este

tipo de acción limpiadora, necesaria en el soldeo del aluminio y del magnesio,

no se precisa en otros tipos de metales y aleaciones. La limpieza del óxido se

atribuye a los iones de gas, cargados positivamente, que son atraídos con

fuerza hacia la pieza, tienen suficiente energía para romper la película de

óxido y limpiar el baño de fusión.

En general, la corriente alterna es la que permite

obtener mejores resultados en la soldadura del aluminio y del magnesio.

Corriente

continua y polaridad directa

En general, es la que permite obtener mejores

resultados, por lo tanto se emplea en la soldadura TIG de la mayoría de metales

y aleaciones.

Puesto que la mayor concentración de calor se consigue

en la pieza, el proceso de soldeo es más rápido, hay menos deformación del

metal base y el baño de fusión es más estrecho y profundo que cuando se suelda

con polaridad inversa. Además, como la mayor parte del calor se genera en el

baño de fusión, puede utilizarse electrodos de menor diámetro.

Corriente

Alterna

La corriente alterna viene a ser una combinación de

corriente continua, con polaridad directa y corriente continua con polaridad

inversa. Durante medio ciclo se comporta como una corriente continua de una

determinada polaridad, y el semi-ciclo restante esta polaridad se invierte.

En la práctica, la suciedad y los óxidos que se puedan

acumular sobre la pieza, junto con el bajo poder de la misma (está

relativamente fría), dificultan la circulación de la corriente durante el

semiciclo de polaridad inversa (fenómeno de rectificación). Cuando la

rectificación es total, la onda de la corriente alterna toma la forma de una

línea que va de polo negativo a positivo.

Este fenómeno de rectificación, que va a ser parcial o

total, provoca la inestabilidad del arco, e incluso puede llegar a extinguirlo.

Para evitar los inconvenientes de la rectificación y estabilizar el arco, los

grupos de corriente alterna para soldadura TIG están dotados de un generador de

alta frecuencia. La corriente de elevada frecuencia. La corriente de elevada frecuencia,

suministrada por este generador, salta fácilmente entre el electrodo y la

pieza, rompiendo la película de óxido y abriendo paso para la corriente

principal.

El portaelectrodos

Tienen la misión de conducir la corriente y el gas de

protección hasta la zona de soldeo. Puede ser de refrigeración natural (por

aire) o de refrigeración forzada (mediante circulación de agua). Los primeros

se emplean en la soldadura de espesores finos, que no requieren grandes

intensidades, y los de refrigeración forzada se recomienda para trabajos que

exijan intensidades superiores a los 200 amperios. En estos casos, la

circulación del agua por el interior del porta-electrodos evita el sobrecalentamiento

del mismo.

El electrodo de tungsteno, que transporta la corriente

hasta la zona de soldeo, se sujeta rígidamente mediante una pinza alojada en el

cuerpo del porta-electrodos. Cada porta-electrodos dispone de un juego de

pinzas, de distintos tamaños, que permiten la sujeción de electrodos de diferentes

diámetros. El gas de protección llega hasta la zona de soldadura a través de la

boquilla de material cerámico, sujeta en la cabeza del porta-electrodos. La

boquilla tiene la misión de dirigir y distribuir el gas protector sobre la zona

de soldadura. A fin de acomodarse a distintas exigencias de consumo cada

porta-electrodos va equipados con un juego de boquillas de diferentes

diámetros. Con vistas a eliminar turbulencias en el chorro de gas, que podrían

absorber aire y contaminar la soldadura, algunos porta-electrodos van provistos

de un dispositivo consistente en una serie de mallas de acero inoxidable, que

se introduce en la boquilla, rodeando al electrodo.

Actuando sobre el interruptor de control situado en el

porta-electrodos, se inicia la circulación de gas y de corriente. En algunos

equipos la activación de los circuitos de gas y de corriente se realiza mediante

un pedal. Este segundo sistema presenta la ventaja de que permite un control

más riguroso de la corriente de soldeo cuando nos aproximamos al final del

cordón. Decreciendo gradualmente la intensidad de la corriente, disminuye el

cráter que se forma al solidificar el baño y hay menos peligro de que la parte

final de la soldadura quede sin la protección gaseosa adecuada.

Las boquillas para gas se eligen de acuerdo con el

tipo y tamaño del porta-electrodo, y en función del diámetro del electrodo. La

siguiente tabla puede servir de orientación, aunque, en general, es conveniente

seguir las recomendaciones de los fabricantes.

ELECTRODO DE

TUNGSTENO

|

|

DIAMETRO (mm)

|

BOQUILLA

|

1.5

|

6-10

|

2.5

|

10-12

|

3

|

12-14

|

5

|

14-20

|

ELECTRODOS

Los diámetros más utilizados son los de 1.5 - 2.5 y 3

mm. Pueden ser de tungsteno puro, o de

tungsteno aleado. Estos últimos suelen tener un uno o

un dos por ciento de torio, o de circonio. La adición de torio aumenta la

capacidad de corriente del electrodo, así como su poder de emisión electrónica.

Además, para una intensidad dada, mantiene más frío el extremo del electrodo;

facilita el cebado del arco; permite mantener un arco más estable y disminuye

el riesgo de contaminación del electrodo ante un eventual contacto con la

pieza.

Trabajando a la misma intensidad, los electrodos con

el 2% de torio conservan la forma puntiaguda del extremo durante más tiempo que

los de 1% de torio. Los electrodos más ricos en torio se utiliza con mucha

frecuencia en la soldadura de uniones criticas, en la industrias aeronáutica y espacial.

Sin embargo, apenas presentan ventajas sobre los menos toriados, en la

soldadura de la mayoría de los aceros.

Además de los mencionados, existen los electrodos con

sector de torio, los cuales combinan las ventajas de los de tungsteno puro y

llevan, en toda su longitud, un sector altamente aleado en torio.

La selección del diámetro del electrodo se realiza en

la función de la intensidad necesaria y del tipo de corriente a utilizar.

Cuando se trabaja en polaridad inversa, se necesitan diámetros mayores en la

polaridad directa.

Afilado del electrodo. Para obtener buenos resultados

en la soldadura deben utilizarse un electrodo afilado correctamente. En

general, suelen afilarse en punta, para el soldeo de la corriente continua; y

en forma semiesférica, para soldar con corriente alterna.

También es importante que el electrodo esté bien

recto, pues en caso contrario, el chorro de gas protector y el arco no serían

concéntricos.

Electrodos para sistema TIG

Los electrodos para sistema TIG están fabricados con

tungsteno o aleaciones de tungsteno, lo que lo hace prácticamente no

consumible, ya que su punto de fusiones es de sobre los 3.800º C. Su

identificación se realiza por el color de su extremo.

Cuadro de

tipos de electrodos y su identificación:

TIPOS DE ELECTRODO

|

IDENTIFICACION

|

AWS

|

Electrodo de tungsteno puro

|

Punto verde

|

EWP

|

Electrodo de tungsteno – torio (1% Th)

|

Punto amarillo

|

EWTh - 1

|

Electrodo de tungsteno - torio(2 % Th)

|

Punto rojo

|

EWTh - 2

|

Electrodo de tungsteno - circonio

|

Punto café

|

EW Zr

|

Diámetros más

utilizados:

·

1.6 mm (1/16")

·

2.4mm (3/32").

·

3.2 mm (1/8")

·

largo estándar: 3"y7".

La adición de 2% de torio permite una mayor capacidad

de corriente, mejor iniciación y estabilidad del arco

Cuadro de

selección de electrodos:

MATERIAL

|

TIPO DE CORRIENTE

|

PENETRACION

|

GAS

|

ELECTRODO

|

ALUMINIO

|

CAAF

|

MEDIA

|

ARGON

|

W

|

ACERO INOX.

|

CCEN

|

ALTA

|

ARGON

|

W-Th

|

ACERO DULCE

|

CCEN

|

ALTA

|

ARGON / HELIO

|

W-Th

|

COBRE

|

CCEN

|

ALTA

|

ARGON

|

E-Th

|

NIQUEL

|

CCEN

|

ALTA

|

ARGON

|

E-Th

|

MANGANESO

|

CAAF

|

MEDIA

|

ARGON

|

W

|

NOTA

|

Significados siglas

|

|||

CCAF

|

Corriente alterna y alta frecuencia

|

|||

CCEN

|

Corriente continua, electrodo negativo

|

|||

W

|

Tungsteno

|

|||

W -TH

|

Tungsteno – Torio

|

|||

Puntos a

recordar

·

El procedimiento TIG puede aplicarse a la soldadura de prácticamente todos

los metales y aleaciones, en distintos espesores y tipos de unión.

·

Utilizar la boquilla del tamaño adecuado. Las boquillas demasiados pequeñas

tienden a calentar excesivamente, lo que produce, fisuraciones y rápidos

deterioros.

·

Para soldar con intensidades superiores a 200 amperios hay que recurrir a

los porta-electrodos refrigerados por agua.

·

El argón es el gas protector que se utiliza normalmente en la soldadura TIG

·

La Soldadura TIG puede realizarse con corriente continua o con corriente

alterna,. Cuando se suelda con continua, la polaridad directa es la que mejor

provoca resultados. Para la soldadura de algunos metales la corriente alterna

con estabilización por alta frecuencia da mejor resultado que la corriente

continua.

·

El diámetro del electrodo a utilizar depende del espesor y naturaleza del

material a soldar. Hay que comprobar que el afilado del extremo es el adecuado

al tipo de corriente que se va a utilizar.

·

En muchos casos, para el soldeo de espesores finos, es necesario emplear

placas soporte.

·

Comprobar que el electrodo sobresale de la boquilla la distancia correcta.

·

Utilizar los caudales recomendados para el gas de protección. En caso

contrario, puede ocurrir que la protección no sea efectiva.

·

Cuando es necesario el empleo de material de aportación, utilizar el

diámetro de varilla adecuado.

·

Cuando se utilizan porta-electrodos refrigerados por agua, asegurarse de

que hay circulación de agua.

·

No intentar cambiar o ajustar el electrodo mientras el circuito está bajo

tensión

El arco salta entre el electrodo

de Wolframio o tungsteno (que no se consume) y la pieza, el metal de aportación

es una varilla sin revestimiento de composición similar a la del metal base.

·

Con electrodo consumible (método MIG y MAG).

Este tipo de soldadura también se

conoce como soldadura GMAW (Gas, Metal, Arc, Welding) en donde MIG significa

Metal-Inert-Gas.

La soldadura GMAW, Es un proceso

sumamente sencillo, aunque requiere de habilidades técnicas muy específicas,

tiene el inconveniente de que es un proceso con poca productividad, debido

fundamentalmente a que no es un proceso continuo, dada esta limitación se

desarrollo el proceso de soldadura MIG. Que va a permitir al operador una mayor

continuidad en la operación, y también tendrá una mejor utilización del

material de aporte.

Este equipo fundamentalmente

opera bajo el mismo principio de la soldadura con electro, con una diferencia

significativa, ya que el material de aporte viene en rollos y en forma de

alambre continuo, lo que permite una mayor movilidad en la ejecución, y con el

beneficio, de que requiere un poco menos de destrezas técnicas de parte del

operario.

El proceso

El proceso como decía

anteriormente es exactamente el mismo, la diferencia significativa, esta que en

lugar de tener un electrodo, vamos a tener un alambre continuo, que nos servirá

para establecer el arco eléctrico, pero además en este proceso no tenemos

recubrimiento, por lo que la atmosfera de protección lo provee un gas Inerte o

Activo.

Diagrama esquemático

del proceso de soldadura MIG

El Equipo

El equipo de una soldadura MIG.

Varia significativamente, ya que además de la fuente de poder necesitamos de un

equipo adicional, que permita mantener de forma continua la alimentación del

alambre para soldar, además de eso la antorcha varia significativamente ya que

debe de facilitar también la inyección del gas de protección. Sin embargo como

podemos ver en la figura 8. Su equipamiento final también es relativamente

sencillo.

Equipo de soldadura MIG

El alambre

Este es el que sirve como

material de aporte y que conforma el cordón de soldadura, debe poseer las

características propias del material que se desea soldar, y al igual que en el

caso del electrodo recubierto, también esta estandarizado por AWS. Como sigue.

Gas de Protección

El gas de protección ha de

mantenerse a un flujo adecuado, para que la atmosfera de protección sea la más

adecuada.

Como gas inerte se utiliza

generalmente el Argón (pueden utilizarse otros gases) es un gas inodoro, e

incoloro, no es corrosivo, y no reacciona con los materiales que se están

soldando, se identifica con un color azul claro en la parte superior del

cilindro.

Aquí se sustituye el electrodo

refractario de wolframio por un hilo de alambre continuo y sin revestimiento

que se hace llegar a la pistola junto con el gas.

Según sea el gas así recibe el

nombre, (MIG = Metal Inert Gas) o MAG si utiliza anhídrido carbónico que es más

barato.

La soldadura por arco eléctrico

puede realizarse empleando corriente continua o alterna. La tensión más

ventajosa en corriente continua es de 25 a 30 voltios, pero para cebar el arco

al comenzar la tensión ha de ser de 70 a 100 voltios; por este motivo, es

necesario intercalar una resistencia en serie que haga de regulador. La

intensidad de corriente está comprendida entre 30 y 300 amperios, según la

amplitud y la profundidad de la soldadura que se vaya a realizar. Las máquinas

de corriente alterna para soldadura llevan un transformador que reduce la

tensión de la red, generalmente de 220 voltios, a la de soldadura (inferior a

70 voltios). Estos equipos son más sencillos y económicos; por eso son los más

empleados, sobre todo para algunos trabajos que se realizan en pequeños

talleres.

Soldadura

aluminotérmica o con termita

Utiliza como fuente de calor para

fundir los bordes de las piezas a unir y metal de aportación el hierro líquido

y sobrecalentado que se obtiene de la reacción química se produce entre el

óxido de hierro y el aluminio de la cual se obtiene la alúmina (óxido de

aluminio), hierro y una muy alta temperatura.

3 Fe3O4 + 8 Al 4 Al2O3 + 9 Fe + calor

La alúmina forma una escoria en

la parte superior de la unión evitando la oxidación. Para efectuar la soldadura

se realiza un molde de arena alrededor de la zona de soldadura y se vierte el

metal fundido en él.

Procedimientos de

energía radiante

Un reducido número de procesos

utilizan para la soldadura energía radiante. Su importancia, dentro del volumen

total del producto industrial es todavía muy reducida; pero merecen ser

destacados por lo que aportan de perspectiva de futuro.

Lo que caracteriza a estos

procedimientos es su extraordinario poder para aportar la energía en la zona exacta

donde se necesita, mediante e enfoque de la fuente radiante sobre el objeto que

se va a soldar. Como consecuencia se reduce al mínimo la zona afectada por la

unión, no produciendo deformaciones apreciables.

Por todo ello, y como excepción

en los procesos de soldadura, estos procedimientos aparecen como procesos de

acabado, ejecutados como últimos pasos de la fabricación.

De todos ellos, el único que ya

ha tomado forma de procedimiento industrial es la soldadura por haz de electrones.

El procedimiento se basa en

aprovechar la energía cinética de un haz de electrones para bombardear la pieza

en la zona que se desea fundir. El proceso tiene lugar en una cámara de vacío a

partir de un cañón de electrones.

Soldadura por

resistencia eléctrica

Este tipo de soldadura se basa en

el efecto Joule: el calentamiento se produce al pasar una corriente eléctrica a

través de la unión de las piezas. El calor desprendido viene dado por la

expresión:

Q = 0,24 . I2. R . t

Siendo:

Q = calor (en calorías).

I = intensidad de corriente eléctrica (en

amperios).

R = resistencia (en ohmios) al paso de la

corriente eléctrica.

t = tiempo (en segundos).

La soldadura por resistencia

puede realizarse de las siguientes maneras:

·

Por puntos. Las piezas -generalmente chapas-

quedan soldadas por pequeñas zonas circulares aisladas y regularmente

espaciadas que, debido a su relativa pequeñez, se denominan puntos. Las chapas

objeto de unión se sujetan por medio de los electrodos y, a través de ellos, se

hace pasar la corriente eléctrica para que funda los puntos. Cuando se solidifican,

la pieza queda unida por estos puntos, cuyo número dependerá de las

aplicaciones y de las dimensiones de las chapas que se unen.

Este tipo de

soldadura por puntos tiene gran importancia en la industria moderna, sobre todo

en chapa fina. Se emplea en la fabricación de carrocerías de automóviles,

electrodomésticos (por ejemplo, neveras), y en las industrias eléctrica y de

juguetería.

Existen

algunas variantes de la soladura por puntos: por puntos individuales, por

puntos múltiples, bilateral, unilateral, etc.

·

Por costura. La soldadura eléctrica por costura

se basa en el mismo principio que la soldadura por puntos, pero en este caso

las puntas de los electrodos se sustituyen por rodillos, entre los cuales y,

presionadas por el borde de éstos, pasan las piezas a soldar. De esta manera se

puede electrodos mientras pasa la corriente eléctrica.

·

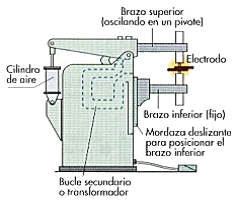

A tope. Las dos piezas que hay que soldar se

sujetan entre unas mordazas por las que pasa la corriente, las cuales están

conectadas a un transforma dor que reduce la tensión de red a la de la

soldadura. Las superficies que se van a unir, a consecuencia de la elevada

resistencia al paso de la corriente que circula por las piezas, se calientan ha

esta la temperatura conveniente para la soldadura. En este momento se

interrumpe la corriente, y se aprietan las dos piezas fuertemente una contra

otra. Una variante de este método es no ejercer presión sino dejar que entre

las piezas se realicen múltiples arcos eléctricos, llamado por chisporroteo.

Durante la soldadura conviene

refrigerar las mandíbulas de las mordazas.

También se

puede realizar el calentamiento de las zonas a unir con gases y posteriormente

ejercer presión (a tope con gases).

CALSIFICACIÓN DE LOS PROCEDIMIENTOS DE SOLDADURA

|

||

POR

FUSION

|

POR

OXIGAS

|

·

OXIACETILENICA

·

AIRE-ACETILENO

·

OXHIDRICA

·

OTROS GASES COMBUSTIBLES

|

AL

ARCO ELECTRICO

|

·

ELECTRODO DE CARBONO

·

ARCO DOBLE DE CARBONO

·

ELECTRODO DE COARBONO EN ATMOSFERA INERTE

·

HIDROAENO ATOMINO

·

ELECTRODO METALICO DESNUDO

·

ELECTRODO METALICO REVESTIDO

·

ARCO SUMERGIDO

·

TIG

·

MIG

·

MAG

·

SOLDADURA DE ESPARRAGOS

·

PLASMA

|

|

POR

RESISTENCIA

|

·

POR PUNTOS

·

POR COSTURAS

·

POR PROTUBERANCIAS

·

A TOPE

|

|

POR

PARTICULAS DE ALTA ENERGIA

|

·

RAVO DE ELECTRONES

·

RAYO LASER

|

|

BAJO

ELECTROSCORIA

|

||

ALUMINOTERMICA

|

||

SIN

FUSION

|

·

FORJA

·

PRESION EN CALIENTE

·

PRESION EN FRIO

·

FRICCION

·

EXPLOSION

·

POR INDUCCION

·

POR ALTA FRECUENCIA

·

POR ULTRA SONIDO

|

|

SOLDADURA

FUERTE

|

·

CON SOPLETE

·

EN HORNO

·

POR INMERSION

·

POR ELECTRICIDAD

|

|

SOLDADURA

BLANDA

|

||

PROCEDIMIENTO SEGURO DE TRABAJO

GENERAL PARA EL PROCESO DE SOLDADURA

RIESGO

DURANTE EL PROCESO DE SOLDADURA

·

Incendio y/o explosión por trabajos en

ambientes inflamables.

·

Inhalación de humos y gases

PROCEDIMIENTO SEGURO DE TRABAJO

- · Comprueba que no hay personas en el entorno de la vertical del puesto de trabajo y delimita la zona.

- · No sueldes en lugares donde se almacenen materiales inflamables, combustibles, donde exista riesgo de explosión o en el interior de recipientes que hayan contenido sustancias inflamables.

- · No sueldes en locales donde se hayan realizado trabajos en los que hayan podido desprenderse gases o vapores inflamables. Asegúrate de que se hayan ventilado suficientemente.

- · No sueldes en recipientes, o sobre ellos, que contengan o hayan contenido materiales inflamables sin asegurar primero su adecuada limpieza.

- · No sueldes en superficies que contengan grasas o aceites.

- · Comprueba que todos los materiales inflamables están alejados o protegidos de chispas. No realices operaciones de soldadura a menos de 10 metros de materiales combustibles. Si no es posible respetar esta distancia, aísla o apantalla adecuadamente dichos materiales.

- · Comprueba que dispones de un extintor en la zona de soldadura.

- · No utilices oxígeno para limpiar o soplar las piezas o tuberías o para limpiar una estancia.

- · No engrases ninguna parte del equipo de soldadura con gas.

- · Cuando los materiales a soldar tengan algún tipo de recubrimiento metálico, pintura o grasas o aceites, elimínalos limpiándolos mediante raspado o esmerilado, disolventes, etc.

- · Cuando se trabaje con aleaciones o revestimientos que puedan contener metales como el cromo, níquel, cadmio, zinc, plomo, etc., el puesto de trabajo ha de ser dotado de sistemas de ventilación general y extracción localizada suficientes para eliminar el riesgo de intoxicación por humos y gases de soldadura.

·

Cúbrete los brazos antes de empezar a soldar.

OPERACIONES DURANTE EL SOLDEO

- Proyecciones

de partículas a la cara y cuerpo por la salpicadura del metal de las

piezas trabajadas.

- Quemaduras

producidas por salpicaduras del metal incandescente y/o contacto con los

objetos calientes que se están soldando.

- Inhalación

de humos y gases tóxicos por las características de los metales sobre los

que se trabaja, materiales de aporte, etc.

- Otros:

golpes, caídas, choques, atrapamientos, etc.

- Por

las características del lugar de trabajo y la manipulación de botellas.

- No toques las piezas recién soldadas y

señalízalas.

- Durante el picado o descascarillado de la escoria

del cordón de soldadura, usa permanentemente gafas de protección adecuada.

- No fumes.

- En trabajos al aire libre, sitúate a sotavento,

de espaldas al viento, para que los humos y gases generados se alejen de

las vías respiratorias.

- Utiliza equipos

para manipular cargas, como por ejemplo carretillas, cintas transportadoras,

mesas elevadoras, etc.

OPERACIONES TRAS EL SOLDEO

- Incendio

y/o explosión

- Revisa

la zona de trabajo a fin de detectar posibles focos de incendio.

SOLDADURA POR OXIGAS

Dentro de este grupo de soldadura se encuentran todos aquellos procedimientos

en los que la fusión de las piezas a unir se logra mediante el calor aportado

por la llama procedente de la combustión de un gas o gases combustibles (generalmente

acetileno y oxígeno) en un equipo denominado soplete, pudiendo utilizar

o no metal de aportación.

La llama más utilizada es la oxiacetilénica en la que se consigue

una temperatura de unos 3200 ºC, pero también se pueden utilizar otros tipos de

llamas como oxipropano, oxihidrógeno u oxigas natural.

PROCEDIMIENTO

SEGURO DE TRABAJO PARA LA SOLDADURA DE OXIGAS

OPERACIONES

PREVIAS AL SOLDEO

- Incendio y/o explosión en los procesos de

encendido y apagado.

•

Incendio y/o explosión

por montaje incorrecto del soplete o estar en mal estado.

•

Inhalación de humos y

gases tóxicos por sistemas de extracción inexistente o ineficiente.

•

Asegúrate de que los

grifos y los manorreductores de las botellas de oxígeno están limpios de

grasas, aceites o combustible de cualquier tipo.

•

No manejes las

botellas con las manos o guantes grasientos.

USO DE MANGUERAS:

•

Deben ser de material

compatible y presión adecuada al gas a utilizar. Si existieran dudas, consulta

al suministrador del gas.

•

Deben ser de longitud

adecuada al trabajo a realizar.

•

Antes de encender el

mechero, comprueba que las mangueras no están deterioradas, las conexiones

están hechas correctamente y están instaladas las válvulas antirretroceso.

•

Comprueba que no

existen pérdidas en las conexiones de las mangueras utilizando agua jabonosa,

por ejemplo. Nunca utilices una llama para efectuar la comprobación.

•

No utilices mangueras

de igual color para gases diferentes.

•

Conviene que las

mangueras de oxígeno y gas combustible estén unidas. No utilices alambres para

ello, sino abrazaderas.

•

Las mangueras no

atravesarán vías de circulación de vehículos o personas sin estar protegidas

con apoyos de paso de suficiente resistencia a la compresión.

USO DEL SOPLETE

•

Maneja el soplete con

cuidado y no lo utilices para golpear.

•

Para el encendido del

soplete usa un mechero de chispa con mango para mantener la mano alejada del

soplete.

•

En la operación de

encendido sigue la siguiente secuencia de actuación:

a)

Abre lentamente y

ligeramente la válvula del soplete correspondiente al oxígeno.

b)

Abre la válvula del

soplete correspondiente al otro gas combustible alrededor de 3/4 de vuelta.

c)

Enciende la mezcla con

un chispero (no con llama).

d)

Aumenta la entrada del

combustible hasta que la llama no despida humo.

e)

Acaba de abrir el

oxígeno según necesidades.

f) Verifica el manorreductor

OPERACIONES DURANE EL SOLDEO

•

Proyecciones de partículas,

quemaduras e inhalación de gases tóxicos.

•

Incendio y/o explosión

por utilización incorrecta del soplete.

•

Incendio y/o explosión

por fugas o sobrecalentamientos incontrolados de las botellas de combustible.

•

Exposición a

radiaciones ultravioleta, infrarroja y visible procedentes del soplete y del

metal incandescente del arco de soldadura.

•

Otros: golpes, caídas,

choques, atrapamientos, etc. Por las características del lugar de trabajo y la

manipulación de botellas.

•

Evita que las chispas

producidas por el soplete alcancen o caigan sobre las botellas, mangueras o

líquidos inflamables.

•

Ten especial cuidado

con la dirección de la llama del soplete.

•

No mires a la llama

con los ojos descubiertos, utiliza gafas de protección.

•

En caso de producirse

retorno de llama:

•

Cierra la llave de

paso del oxígeno interrumpiendo la alimentación a la llama interna.

•

Cierra la llave de

paso del gas combustible y después las llaves de alimentación de ambas

botellas.

•

En ningún caso dobles

las mangueras para interrumpir el paso del gas.

USO DE MANGUERAS:

•

Evita el contacto de

las mangueras con grasas y aceites, evitando el riesgo de explosión.

•

Evita que las

mangueras entren en contacto con superficies calientes, bordes afilados o

caigan sobre ellas chispas, procurando siempre que no formen bucles.

•

No trabajes con las

mangueras situadas sobre los hombros o entre las piernas.

USO DEL SOPLETE

•

No deposites los

sopletes conectados a las botellas en recipientes cerrados.

•

Dispón de un soporte

en el que colocar el soplete durante las pequeñas paradas.

•

Apaga el soplete

cuando no se necesite inmediatamente.

•

Si el soplete tiene

fugas se debe dejar de utilizar inmediatamente y avisar para su reparación.

•

Enfría el soplete

excesivamente caliente introduciéndolo en agua.

OPERACIONES TRAS EL SOLDEO

•

Incendio y/o

explosión.

•

Revisa la zona de

trabajo a fin de detectar posibles focos de incendio.

•

Después de un

retroceso de llama o de un incendio del grifo de una botella, comprueba que la

botella no se calienta sola.

USO DE MANGUERAS:

•

No dejes las mangueras

enrolladas sobre las ojivas de las botellas.

•

No estrangules nunca

una manguera para cortar el paso de gas.

•

Después de un retorno

accidental de llama, desmonta las mangueras y comprueba que no han sufrido

daños. En caso afirmativo sustituye por unas nuevas desechando las

deterioradas.

USO DEL SOPLETE:

•

En la operación de

apagado debería cerrarse primero la válvula del gas combustible y después la

del oxígeno.

•

No cuelgues nunca el

soplete en las botellas, ni siquiera apagado.

•

Limpia periódicamente

las toberas del soplete pues la suciedad acumulada facilita el retorno de la

llama.

•

Para limpiar las

toberas puedes utilizar una aguja de latón.

Estas son algunas medidas

importantes de seguridad a tomar en cuenta al manejar los gases para la soldadura

oxiacetilénica

1. Transporte los cilindros en

diablos, carretillas o montacargas.

2. Los cilindros deben estar siempre

verticales, principalmente los de acetileno (horizontales pueden explotar).

3. Detectar las fugas con jabonadura.

4. Revisar el código de color del

cilindro antes de usarlo.

OXIGENO

1. Mantenga llamas, chispas y calor

lejos de los cilindros de oxígeno

2. Nunca permita un exceso de oxígeno

en la atmósfera

3. No use el oxígeno como sustituto

del aire comprimido

4. No deje abierta la llave del

oxígeno mientras realiza otra actividad

5. No usar mangueras con fugas

6. En lugares cerrados no usar

oxígeno. Únicamente aire.

7. No aplique oxígeno sobre la ropa

8. No conecte herramientas de aire al

oxígeno

9. Evite que les caiga aceite o grasa

a los cilindros

10. No use grasa en las conexiones

Acetileno.

1. Los cilindros (acumuladores) de

acetileno deben estar siempre verticales.

2. Presión máxima recomendada:

1kg/cm2.

3. No usar cobre con acetileno. Los

acetiluros de cobre explotan al impacto.

4. Trabajar acetileno solo en

espacios abiertos.

5. 2% de acetileno en oxígeno es

explosivo. No permita fugas de acetileno en espacios cerrados.

6. Use el olfato para detectar fugas.

El acetileno huele a ajo.

Algunas recomendaciones acerca del

equipo a utilizar cuando se trabaja con soldadura oxiacetilénica

- Use

la boquilla adecuada

- Use

las conexiones adecuadas

- Use

mangueras de alta calidad

- Mantenga los

cilindros con capuchón si no están en uso.

- Revise que no haya

grasa en las válvulas.

- Abra ligeramente las

válvulas para ver que no haya obstrucciones.

- No fume en el área.

- No fuerce las

válvulas con herramienta inadecuada.

El proceso de encendido del

soplete de soldadura oxiacetilénica

1. Abra primero la válvula del

cilindro.

2. Ajuste las presiones del

regulador.

3. Abra la válvula del acetileno y

gire el tornillo de la válvula del regulador hasta que marque la presión

correcta (1Kg/cm2).

4. Cierre la válvula del gas

combustible en el soplete.

5. Repita las operaciones anteriores

con el oxígeno, use las tablas de presión, para obtener la que sea adecuada a

lo que desea hacer (0.35 a 0.77 Kg/cm2 para soldar y de 2.5 a 5.48 Kg/cm2 para

corte).

6. Cierre la válvula del oxígeno en

el soplete

7. Purgue el acetileno y el oxígeno

abriendo las válvulas del soplete alternativamente. Ciérrelas.

8. Coloque el encendedor en ángulo

recto al soplete.

9. Abra el gas combustible y

enciéndalo.

10. Abra el oxígeno y regule la flama.

Para apagar el soplete de

soldadura oxiacetilénica

1. Cierre la válvula del acetileno

del soplete.

2. Cierre la válvula del oxígeno del

soplete.

3. Cierre las válvulas de los

cilindros.

4. Purgue las dos mangueras abriendo

nuevamente, una por una, las válvulas del soplete.

5. Cierre las válvulas del soplete

para evitar el retroceso de la llama.

Medidas de seguridad.

1.- Cuando abra el cilindro, compruebe que no apunta la

válvula hacia una persona.

2.- Compruebe que las roscas del cilindro no están dañadas

antes de efectuar la conexión.

3.- Cuando abra las válvulas:

·

La de oxígeno se abre por completo.

·

La de acetileno se abre solo vuelta y media.

4.- Nunca abra rápidamente las válvulas de los cilindros.

5.- Compruebe que guantes y manos están libres de grasa.

6.- Siempre vigile hacia donde está descargando los gases.

7.- Nunca abra más de vuelta y media la válvula del acetileno.

Otras recomendaciones.

Detección de fugas.

Use jabonadura en los

puntos siguientes:

1.

Válvula del cilindro de oxígeno.

2.

Válvula del cilindro de acetileno.

3.

Conexión del regulador de oxígeno.

4.

Conexión del regulador de acetileno.

5.

Conexiones de las mangueras.

6.

Válvulas de aguja de oxígeno y acetileno en el

soplete.

Para verificar si hay

fugas:

·

Cierre las válvulas del soplete.

·

Abra las válvulas de los cilindros.

·

Sí hay fugas limpie la conexión con un trapo

limpio, libre de grasas y apriétela.

·

Vuelva a aplicar la solución jabonosa

·

Repita el ciclo.

·

Cuando esté seguro que no hay fugas limpie todas

las conexiones con un trapo limpio.

Sobre las mangueras.

1.

La manguera de oxígeno es verde y rosca derecha.

2.

La manguera del acetileno es roja y tiene rosca izquierda.

3.

Use siempre mangueras diseñadas para soldar.

4.

Verifique fugas en las mangueras antes de

utilizarlas.

SOLDADURA AL ARCO ELECTRICO

Consiste en hacer pasar la corriente eléctrica entre

dos conductores, el electrodo y las piezas a soldar (también llamadas masa).

El arco salta, por tanto, entre las piezas a unir y el

electrodo metálico que, a su vez, actúa como metal de aportación. Las

temperaturas que se alcanzan pueden superar los 3.500 ºC, fundiéndose el metal

del electrodo y depositándose sobre las piezas y los bordes de las piezas a

unir. Se obtiene de esta forma un baño de metal fundido que al solidificar

proporciona la unión entre las piezas. Los diferentes procedimientos utilizados

vienen determinados por:

•

Tipo de

corriente (continua o alterna) y aparato que la produce (generador o

convertidor).

•

Tipo de

electrodo (de grafito o metálico).

•

Revestimiento

del electrodo (con o sin revestimiento).

•

Atmósfera

que rodea al electrodo (CO2, argón, helio, o mezclas de gases) Soldadura al

arco eléctrico

AL

ARCO ELECTRICO

|

·

ELECTRODO DE CARBONO

·

ARCO DOBLE DE CARBONO

·

ELECTRODO DE COARBONO EN ATMOSFERA INERTE

·

HIDROAENO ATOMINO

·

ELECTRODO METALICO DESNUDO

·

ELECTRODO METALICO REVESTIDO

·

ARCO SUMERGIDO

·

TIG

·

MIG

·

MAG

·

SOLDADURA DE ESPARRAGOS

·

PLASMA

|

Soldadura al arco con electrodo de carbono: Es el procedimiento más sencillo y el primero

utilizado por lo que prácticamente esta en desuso.

El arco eléctrico salta entre un electrodo de grafito

y la pieza a soldar, en atmósfera reductora, con o sin metal de aportación.

También se consigue haciendo saltar el arco entre dos

electrodos de grafito.

Soldadura al arco con electrodo metálico. En este caso

el arco salta entre las piezas a unir y un electrodo metálico que a su vez

actúa como metal de aportación. El electrodo utilizado puede ser sin

recubrimiento (desnudo) o con recubrimiento (revestido), siendo este último el

más utilizado. La misión del revestimiento es la de dar estabilidad al arco,

favorecer el cebado, formar una escoria protectora del metal fundido, crear una

pantalla de gases protectores y actuar como desoxidante pudiendo en ocasiones

aportar elementos de aleación a la soldadura.

Soldadura por arco sumergido. En este

procedimiento se utiliza un electrodo metálico continuo, sin ningún

revestimiento, que desempeña el papel de conductor y de metal de aportación. El